インダストリー4.0工場ネットワークの構築において、光モジュールは中核の光電変換デバイスとして機能します。その選定と導入はネットワーク構築プロセス全体に及び、主に従来の銅線ネットワークの限界(帯域幅不足や耐干渉性の低さなど)を克服し、スマート製造におけるリアルタイム制御、ビッグデータ取得、AI分析のための信頼性の高い光電相互接続を提供します。その実装は、「要件マッチング – 段階的導入 – 検証と最適化 – 運用保守保証」というコアプロセスを遵守する必要があります。各段階は、光モジュールの産業グレード特性(電磁両立性(EMC)、-40℃~+85℃の拡張温度範囲、長距離伝送)に依存して技術的実現を実現します。

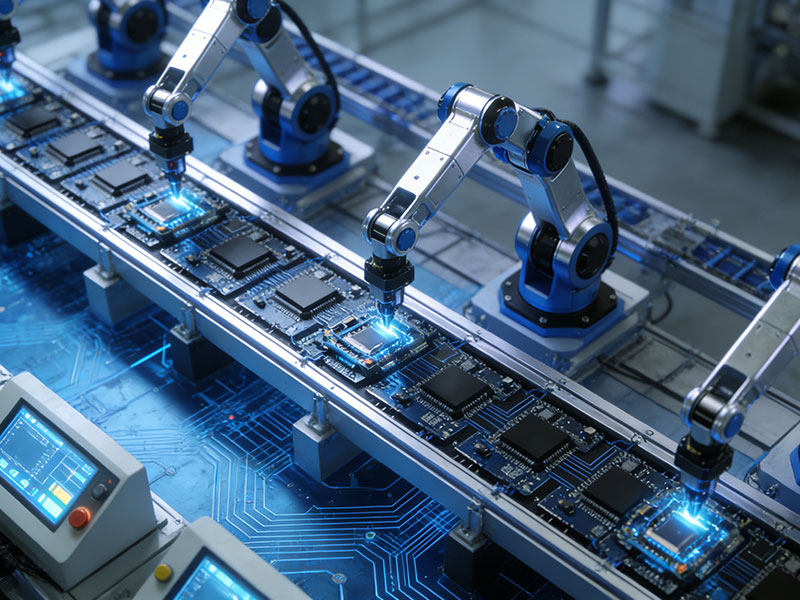

フェーズ1: 要件調査とソリューション設計。主な目的は、シナリオ要件との正確な整合です。光モジュールの選択は、工場規模、機器タイプ(ロボット/センサー/AGVなど)、伝送距離などの要因に基づいて決定する必要があります。-デバイス層:端末の相互接続のニーズには、ナノ秒レベルの同期を確保し、ロボットのコラボレーションと高精度制御をサポートするIEEE 802.3baプロトコルと互換性のある10G SFP + / 25G SFP28光モジュールが選択されます。エリア間の集約に対応するネットワーク層の場合、標準のシングルモードファイバーと組み合わせた100G QSFP28 LR4光モジュールにより、10km以内の複数施設のデータ相互接続が可能になります。ビッグデータ処理に対応するコア層では、400G QSFP-DD / 800G OSFP光モジュールを導入し、ペタバイト規模のデータのリアルタイム分析を実現します。

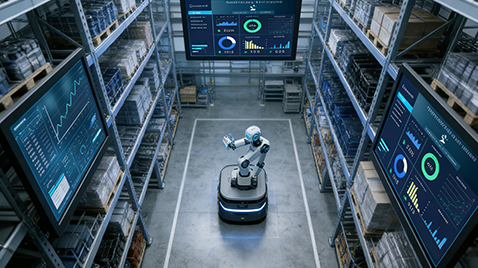

フェーズ2: 導入実装と技術の融合により、エンドツーエンドのネットワーク接続と価値向上を主に実現します。実装には、シナリオ固有のコンバージェンスソリューションが必要です。モバイル端末シナリオでは、「5Gプライベートネットワーク+光ネットワーク」を展開し、25G光モジュールが5GフロントホールBBU-RRU相互接続をサポートすることで、柔軟なAGVアクセスを実現します。中小規模の工場シナリオでは、F5Gオール光ネットワークOLT+ONUパッシブアーキテクチャを採用し、簡素化された光モジュール導入により配線コストとエネルギー消費を最小限に抑えます。クリティカルな制御シナリオ(精密製造/スマートグリッド)では、光モジュールのフレーム複製除去(FRER)技術を活用し、生産中断を防止します。

フェーズ3: 検証、最適化、運用保証は、主に長期的なネットワーク安定性の確保に重点を置いています。産業界の実践によって構築成果が検証されており、光モジュールで構築されたネットワークは、生産効率の向上、機器故障率の低減、運用コストの削減を実現します。その後のメンテナンスでは、光モジュールのデジタル診断モニタリング(DDM)機能を活用し、電力や温度などのパラメータをリアルタイムで監視します。予測的な障害検出のためのAIアルゴリズムと組み合わせることで、運用の複雑さがさらに軽減され、産業デジタルトランスフォーメーションのための堅牢で信頼性の高いネットワークインフラストラクチャ基盤が確立されます。